In Irlanda, nella piccola cittadina di Leixlip, nei pressi di Dublino, sorge una delle eccellenze tecnologiche del Vecchio Continente, ovvero il complesso degli stabilimenti di produzione dei chip a marchio Intel chiamati Fab 10, Fab 14, Fab 24, e Fab 24-2 con le loro rispettive linee di produzione. È qui che il colosso statunitense dei microprocessori ha posizionato il proprio quartier generale europeo, e noi di Gadgetblog l’abbiamo raggiunto in un’occasione molto speciale. Era dal 2000 che l’impianto non apriva le porte alla stampa e all’informazione di settore, e oggi l’evento si ripete nuovamente. Presto partiranno infatti i nuovi processi produttivi a 14 nanometri che consentiranno di rendere i microprocessori -e quindi gli smartphone e i computer- ancora più piccoli, potenti ed efficienti.

Le parole che state leggendo in questo momento sono probabilmente riprodotte sullo schermo di un computer, di un tablet o chissà che altra diavoleria elettronica. Ma perché questo avvenga è necessario un Sistema Operativo (OS X, Windows, Linux, etc.), dell’hardware specifico per l’output video (GPU) e un microprocessore centrale che gestisca e coordini il tutto (CPU). Intel fa proprio questo: crea le CPU e le GPU alla base delle piattaforme e dei macchinari che usiamo per informarci, vivere e comunicare.

All’interno del sito, suddiviso in più location, trovano attualmente lavoro 4.000 persone in modo diretto e indiretto, e altre 200 sono impiegate presso la Intel Communications Europe di Shannon, dove invece avviene lo sviluppo di prodotto. Complessivamente, parliamo di un investimento gigantesco, nell’ordine dei 6 miliardi di Euro, e altri 800 milioni stanno piovendo per ammodernare le strutture e rendere Leixlip il cavallo di battaglia della società.

Produrre a 14 nanometri -invece che a 22- non è una scelta ma una necessità, se Intel intende restare competitiva sul mercato. Il futuro, infatti, è costituito di gingilli tecnologici sempre più compatti, dotati di tanta autonomia e perennemente connessi al Web; e l’unico modo per ottenere lo scopo è aumentare la complessità del microprocessori riducendone al contempo la grandezza. Non proprio un’impresa alla portata di tutti: 1 nanometro, per capirci, corrisponde al diametro dell’elica del DNA umano.

Seguiteci quindi in questo viaggio appassionante, e vi promettiamo che non ve ne pentirete. Domani, 13 dicembre, entreremo nella famosa Fab 24 e avremo modo di documentare attraverso le parole e le fotografie come nasce un processore, quali sfide nasconde e soprattutto cosa ci riserva il futuro prossimo. Stay Tuned.

Tour alla Fab 24 Intel: l’impatto iniziale

Sembra una cosa da poco, ma restituire la primissime impressioni che abbiamo avuto nel calcare l’entrata della sede Intel di Leixlip non è semplicissimo. Immaginate di trovarvi in un gigantesco ospedale statunitense circondato da alberi, tanto verde, piante aromatiche e fontane; poi, fondetelo con un Campus à la Apple ipertecnologico e pieno di vita, in cui si osserva sempre un andirivieni di dipendenti, operai e manager. Infine, contestualizzate il tutto in un paesaggio piacevole e dall’aspetto incredibilmente ecosostenibile. All’interno si viene accolti da gallerie di foto, nonché mensole fitte di trofei ed onoreficienze. In generale, l’atmosfera è molto rilassata ma all’occhio non sfugge il gran numero di telecamere e specchi che tempestano corridoi e mura. E il motivo è semplice: lì si crea la tecnologia del futuro, e si mettono a punto segreti industriali che valgono miliardi di Euro.

Tour alla Fab 24 Intel: Un po’ di storia

La storia di Intel in Irlanda è molto modesta, spiega Brendan Cannon, il responsabile del Corporate Affairs Group, perché nasce 20 anni fa nella struttura di un autoconcessionario. Da lì in poi, è stato un crescendo di investimenti, con gli impianti Fab 10 del 1991 e l’inizio della produzione effettiva nel 1993. Dopo una serie di costanti aggiornamenti, nel 1998 è stata la volta della Fab 14, cui è seguita l’acquisizione di Basis Communications a Shannon nel 2000 e poi il decollo; nel 2004 apre la moderna Fab 24, ma la Fab 24-2 -un’estensione della precedente- segue a ruota già nel 2006. Una curiosità: tutti gli impianti sono stati costruiti da Ovest ad Est, per cui è facile seguirne con gli occhi lo sviluppo nell’immagine qui sopra.

In quegli anni, Intel ha vissuto un vero e proprio boom economico, con una crescita esponenziale delle attività e del business, ed è qualcosa che ha profondamente cambiato la cultura della gente del posto. Il 2004, racconta il vice presidente di Intel Ireland Eamonn Sinnot, non è stato soltanto l’anno della costruzione della Fab 24, ma anche quello in cui è entrato in vigore per la prima volta in Europa il divieto di fumare nei locali pubblici. Erano tempi di fermento, insomma, di grosse aspettative per il futuro e di trasformazione sociale. Ed è in un contesto tanto vivace che le cose si sono rapidamente sviluppate, anche se non sempre con esiti altrettanto positivi. Nel 2011 arriva la chiusura della Fab 10 e non molto dopo quella della Fab 14; a quanto pare, comunque, sembra che ci siano in ballo progetti -e soldi- per un ammodernamento e una riapertura. Il tempo dirà.

Tour alla Fab 24 Intel: Dalla sabbia ai microchip

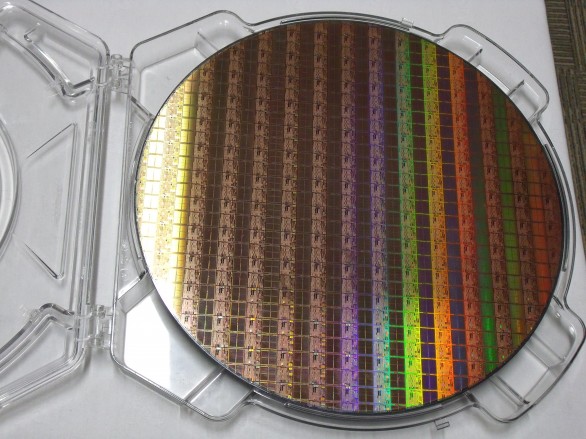

Prima di entrare negli impianti veri e propri, ci è stato dato modo di toccare con mano il wafer di silicio che vedete qui sopra, e vi garantiamo che non è qualcosa che capita tutti i giorni. Tutto ha inizio dall’estrazione di silicio, disponibile in gran quantità all’interno della comune sabbia. Il processo di estrazione consente di avere a disposizione l’elemento puro, che poi viene lavorato perché assuma una forma cilindrica alta circa due metri ed incredibilmente compatta e pesante. Questa forma, chiamata lingotto, viene poi tagliata in dischi denominati wafer; sarà sulla superficie perfetta di questi ultimi che, attraverso complicatissime procedure, verranno disegnati in serie i chip veri e propri. Curiosamente, però, Intel non si occupa di questa parte: compra i wafer già pronti da un fornitore tedesco cui è affiliata.

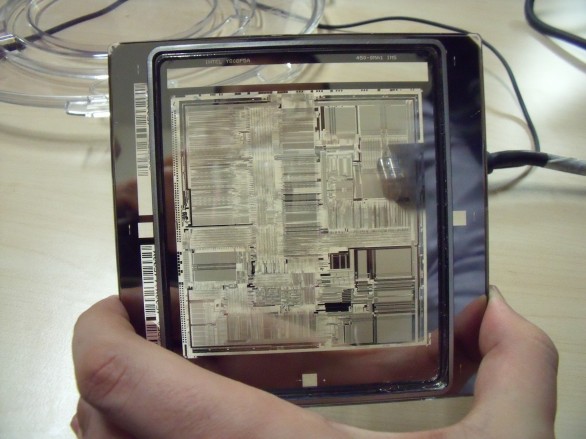

A questo punto, i wafer entrano nella catena di montaggio attraverso diversi passaggi concatenati, e qui inizia la vera meraviglia. Quel che avviene dopo ricorda un po’ il funzionamento di una macchina fotografica con la pellicola. Grazie al processo di litografia, il wafer viene rivestito di un agente fotoresistivo che lo rende sensibile ai raggi ultravioletti. La luce però non colpisce direttamente la superficie; passa prima attraverso una maschera che funge da stampo, e che potete ammirare qui sotto. Ovviamente, il disegno è di diverse volte superiore in estensione rispetto al chip finito, ed è per questo che la luce viene concentrata per produrre dimensioni molto più contenute: l’alternanza di zone di luce ed ombra, infine, determina lo schema del circuito, che viene sviluppato poi in verticale ripetendo la procedura più e più volte.

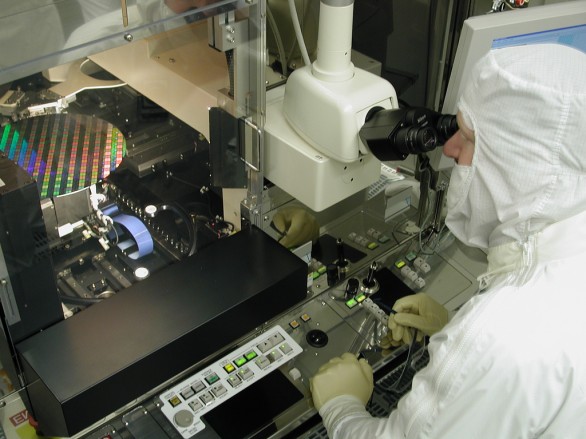

Per ottenere un chip finito ci vogliono 200-300 passaggi, spesso non molto dissimili tra loro. I dischi ruotano a gran velocità e vengono bombardati con varie sostanze per ottenere la conduttività necessaria. Occhio però: ogni step ha una durata di circa un minuto, e permette di depositare sul wafer uno strato di ossidi non più spesso di due o tre molecole. Ecco perché l’intero impianto è suddiviso in zone ermetiche in cui l’aria viene pompata e risucchiata artificialmente, così da creare un ambiente eccezionalmente decontaminato, perfino più di una sala operatoria. A questi livelli, un granello di polvere è in grado di distruggere un intero lotto di chip, ed ecco perché gli ingegneri lavorano completamente ricoperti da camici, maschere, occhiali, guanti di lattice e addirittura copri-barba: anche un alito o poche cellule epiteliali producono danni incalcolabili. Se per qualsiasi ragione una porta dovesse aprirsi all’improvviso, il sistema è pensato per spingere l’aria esclusivamente dall’interno verso l’esterno; ciò, in casi d’emergenza, aiuta a impedire la contaminazione.

Poiché un errore a livello molecolare può creare problemi, gli impianti sono dotati di elevatissimi livelli di automazione. Ogni spostamento dei wafer viene gestito da una miriade di piccoli robot che vanno e vengono incessantemente, agganciati ad un monorotaia sospesa. Al loro interno, nel vano in cui ospitano i dischi di silicio, c’è quasi il vuoto perfetto, con pochissime particelle per centimetro quadrato.

Su ogni wafer vengono contemporaneamente generati moltissimi chip posti uno di fianco all’altro a formare un cerchio. Questo dipende dalla forma stessa della fetta di lingotto, ma ha anche il pregio di rendere più semplice la gestione del wafer stesso nei vari macchinari. Infine, i microscopi a scansione elettronica verificano a campione eventuali anomalie; nel caso in cui ne vengono individuate, il wafer passa direttamente ad un laboratorio specifico in cui si indagano le cause dell’imperfezione con tecniche ottiche e chimiche.

Tutte le macchine producono tutti i vari prodotti di Intel senza distinzione, e alcune sono addirittura ancorate a fondamenta proprie, diverse da quelle dell’edificio in cui alloggiano; è sempre lo stesso discorso: qui si lavora a livello molecolare, e qualunque vibrazione sul pavimento, anche la più impercettibile, genererebbe intollerabili imperfezioni.

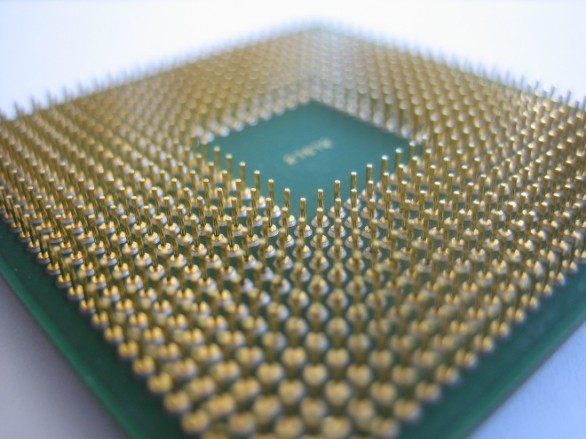

I chip che superano i test vengono ritagliati (ogni porzione si chiama die) e impacchettati a metà tra un sostrato inferiore e una lamina metallica superiore che favorisce la dissipazione. E così, diversi passaggi dopo, il prodotto è pronto per il boxing e la commercializzazione.

Tour alla Fab 24 Intel: Il futuro che ci aspetta

Più che per essere stato il co-fondatore di Intel (come se fosse poco), Gordon Moore è spesso menzionato per le famose leggi che prendono il suo nome, e che recitano:

- Le prestazioni dei processori, e il numero di transistor ad esso relativo, raddoppiano ogni 18 mesi.

- Il costo delle apparecchiature per fabbricare semiconduttori raddoppia ogni quattro anni.

- il costo di una fabbrica di chip raddoppia da una generazione all’altra.

- L’investimento per realizzare una nuova tecnologia di microprocessori cresce in maniera esponenziale con il tempo.

Ciò in altre parole significa che il costo di produzione dei singoli chip si abbassa ma quello della produzione aumenta in modo vertiginoso. Intel stima che ogni salto tecnologico le costi qualcosa come 13-15 miliardi di Euro in investimenti, ed è un obbligo cui è sottoposta ogni 2 anni, come stabilito per l’appunto dalla legge di Moore. Dopo 3-5 salti generazionali, mediamente tutte le macchine vengono sostituite, e la cosa non è affatto uno scherzo: soltanto quella che serve per la litografia costa ben 25 milioni di Euro.

Tour alla Fab 24 Intel: L’importanza della ricerca

C’è una domanda che ci è venuta spontanea. Perché proprio in Irlanda e non, ad esempio, in un paese in cui il costo del lavoro è sensibilmente inferiore? E poi, il dubbio si è dissipato quando abbiamo letto alcune cifre riguardo gli investimenti fatti da Intel nella formazione. Solo nel 2012, alla Intel Science Fairs hanno partecipato 12.000 studenti, e complessivamente ha investito nell’istruzione 25 milioni di dollari in 23 anni. Dal punto di vista di Intel, restare in Europa è fondamentale, purché l’Europa continui a salvaguardare l’eccellenza. “Negli ultimi 10 anni” spiega Sinnot “è diventato di moda parlare della produzione come una cosa del passato.” Ma per un’industria simile ci vuole gente molto preparata, e altamente specializzata. “La geometria è talmente piccola” che bisogna incoraggiare questo modello di sviluppo. E l’Irlanda lo ha fatto con un regime fiscale orientato verso le aziende, con tasse molto basse e con un sistema sociale che forma le professionalità di cui hanno bisogno. Gente dotata di talento, della voglia di innovare e della cosiddetta capacità di problem solving.

Oltretutto, spiega il manager, tecnologia chiama tecnologia e ora, a distanza di 23 anni dall’arrivo di Intel, in Irlanda hanno aperto la propria sede molte altri blasoni dell’hi-tech. Il CEO della società, Otellini, nel 2009 ha dichiarato:

Il futuro di ogni nazione sarà determinato dalle nuove idee e dalla creatività. Questi sono i motori della prosperità futura.

E ciò è molto vero. I paesi emergenti, combattivi e dotati di un’eccellente sistema scolastico, pongono un serio problema per il benessere del Vecchio Continente e degli Stati Uniti. La verità è che non siamo più competitivi, e visto che non possiamo continuare ad abbassare i salari, l’unica strada che ci resta è la ricerca, lo sviluppo e l’investimento nella cultura. Ovvero, l’esatto contrario dell’austerità che ci impongono dall’alto.

Tour alla Fab 24 Intel: Cosa ci riserva il futuro

Leonard Hobbs, responsabile della ricerca presso Intel Ireland si domanda “cosa arriverà dopo, mentre continuiamo il nostro viaggio?” Nel doman non v’è certezza, si dice, ma un’ idea lui ce l’ha ed è pure ben precisa. Per sopravvivere alle leggi di Moore, occorrerà investire moltissimo per rendere più efficiente il processo produttivo aumentando il numero di chip che vengono contemporaneamente prodotti su ogni wafer. “Ogni due anni,” spiega, “devi necessariamente abbassare i costi di produzione,” cosa che si ottiene rendendo per l’appunto i chip più piccoli in tutte e due le dimensioni. Ovviamente, è impossibile scendere al di sotto di determinate misure, ed ecco perché occorre lavorare sulla complessità: più componenti in meno spazio. Le dimensioni scendono, migliorano le prestazioni, si riduce la richiesta energetica e calano al contempo i costi per i transistor. Un processo virtuoso che genererà dispositivi e computer sempre più potenti, piccoli ed efficienti.

Dai processi produttivi a 32 nanometri del 2009, siamo giunti agli attuali 22 nanometri, e presto entreranno in funzione i macchinari a 14. Di lì in poi siamo nel campo nelle incertezze, ma la scaletta è ambiziosa:

- 2015: 10 nm, lavorando sull’ottimizzazione delle tecnologie attuali

- 2017: 7nm, con tecnologia EUV (enormemente complessa poiché richiede lo spazio vuoto per via dell’uso dei fotoni)

- 2019: 5nm, grazie all’impiego di materiali innovativi come il grafene, le nano tecnologie e i nuovi materiali di sintesi.

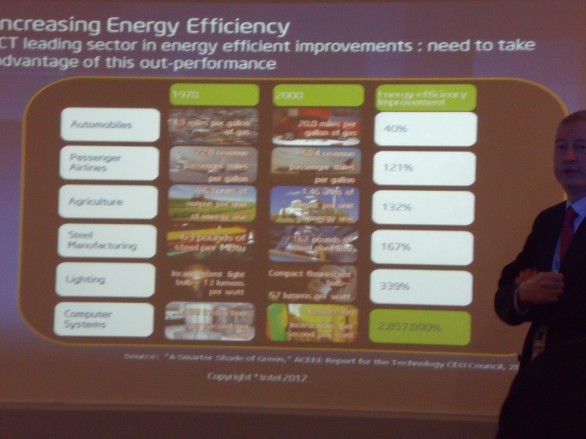

Tutto ciò tuttavia non può più influire negativamente sulla società, che dall’economia delle risorse dovrà prima o poi passare a quella della conoscenza. Se continuassimo su questa strada, dopotutto, si calcola che nel 2050 avremmo bisogno di un altro intero pianeta Terra. Una follia evidente anche ad un bambino, e che ci costringerà ad investire nell’efficienza energetica a tutti i livelli della società. Facciamo un esempio illuminante: l’industria automobilistica ha aumentato la propria efficienza del 40% dal 1978 al 2008; l’agricoltura del 132% mentre le tecnologie d’illuminazione hanno sfiorato il 340%. L’industria dei computer, invece, l’ha accresciuta del 2.857.000%. Questo, in altre parole, è il modello da seguire ed esportare.

Tour alla Fab 24 Intel: Esperimenti di futuro sostenibile

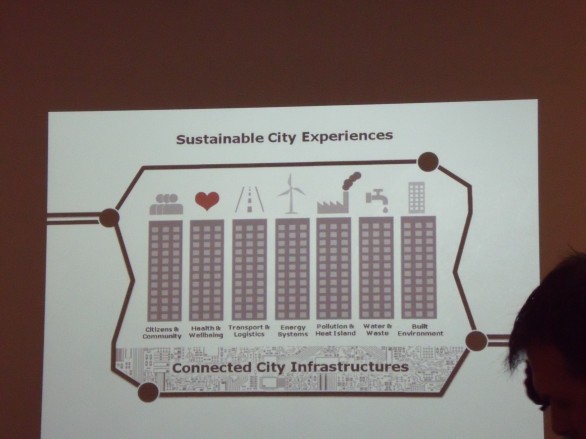

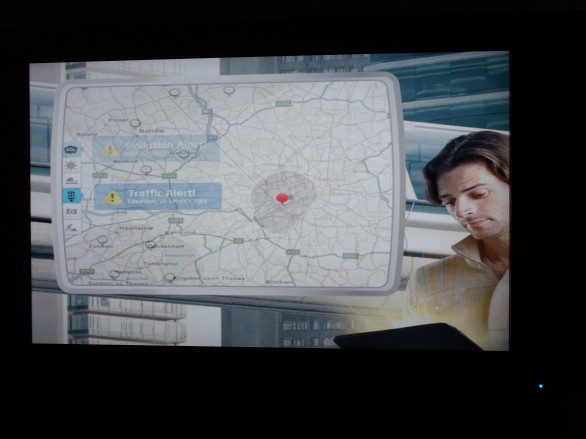

Quelli di Intel ci hanno mostrato due esempi pratici del futuro prossimo che auspicano. Il primo riguarda la città sostenibile interconnessa, un luogo che garantisce un adeguato sostentamento e tenore di vita per i suoi abitanti, senza depauperare il territorio ai danni di chi verrà dopo; un luogo in cui la anche la mobilità è sostenibile. Quella che immagina Intel, in altre parole, è una città gestita come una gigantesca piattaforma hardware e software, in cui ogni aspetto della vita cittadina (consumi, clima, problemi, calamità) viene monitorato in tempo reale da centinaia di sensori interconnessi tra loro e corroborato dalle segnalazioni fatte dai cittadini attraverso gli onnipresenti smartphone, tablet e computer. E parliamo di sensori economici e contenuti come quelli che vedete qui sotto.

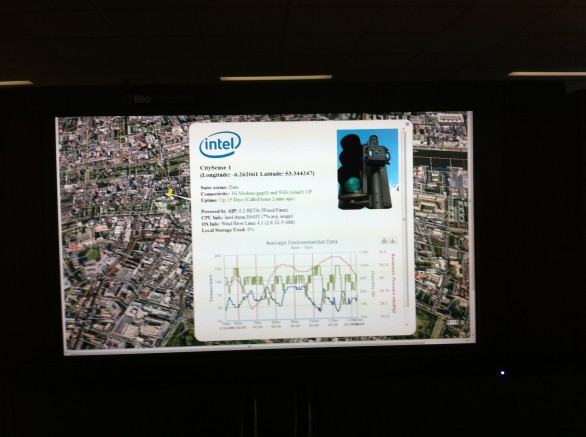

In un luogo del genere, un’inondazione viene immediatamente percepita dalla comunità e segnalata dai/ai cittadini in tempo reale, così da consentire loro di prendere precauzioni, strade alternative e in qualche caso perfino salvare vite umane. E il bello è che probabilmente non dovremo attendere neppure tempi biblici per vedere come funziona. Dublino infatti sarà la prima città del mondo a offrire un simile servizio, e il centro di Londra è già a buon punto. L’immagine che vedete qui sotto mostra i dati meteo in tempo reale provenienti da una centralina collegata ad uno dei semafori posti di fronte al celebre Temple Bar di Dublino:

L’altra tecnologia su cui lavorano, chiamata enLive, promette invece di migliorare la nostra vita domestica in modo assolutamente trasparente. Grazie a dei sensori posti all’interno delle prese, il sistema di domotica centralizzato è in grado di controllare i consumi e stabilire ad esempio se ci sono anomalie (qualcosa cessa di funzionare), sprechi (un ferro da stiro acceso in una stanza in cui non c’è nessuno, frigo da sbrinare, etc.) o problemi tecnici (variazioni significative di assorbimento). Ma c’è molto di più.

Poniamo il caso di un’auto elettrica (probabilmente non ne avete mai vista una, ma qui guardiamo oltre l’immediato). La tecnologia sviluppata da Intel tenterà di ricaricarla in tempo per soddisfare le vostre esigenze ma nelle fasce orarie in cui l’energia costa o costerà meno, grazie all’interconnessione alla banca dati del gestore elettrico. Gli algoritmi di intelligenza artificiale studieranno le nostre necessità e abitudini, e contribuiranno ad eliminare ogni spreco. Il futuro è fatto di tecnologie sofisticate ma invisibili all’utente, efficienti ed altamente integrate. Se però vinceremo la sfida, sarà solo il tempo a rivelarlo.

/https://www.webnews.it/app/uploads/2024/05/48-16.jpg)

/https://www.webnews.it/app/uploads/2024/04/MAGGIO.jpg)

/https://www.webnews.it/app/uploads/2024/04/48-128.jpg)

/https://www.webnews.it/app/uploads/2024/04/caricabatterie-portatile.jpg)