/https://www.webnews.it/app/uploads/2017/11/ge1.jpg)

La versatilità di una tecnologia come quella offerta dalle stampanti 3D ha già portato innumerevoli benefici all’interno dell’ambito industriale, soprattutto durante la fase di prototipazione, consentendo di risparmiare tempo e preziose risorse. General Electric si sta spingendo oltre, impiegando questo sistema per la creazione di parti metalliche che vanno poi montate sugli aerei.

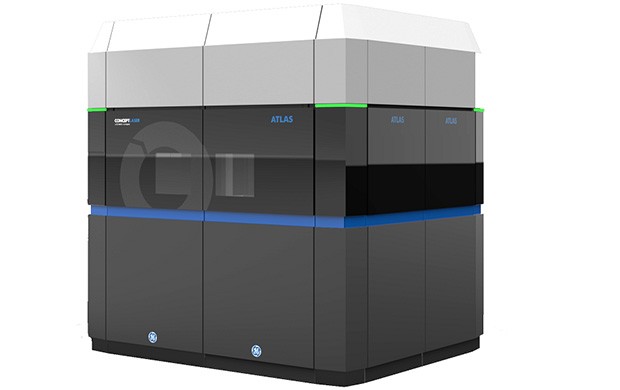

Il team Project ATLAS (Additive Technology Large Area System) del gruppo ha presentato in occasione di un evento di settore in Germania una grande stampante 3D dal nome non ancora ben definito, capace di realizzare parti con un diametro che raggiunge un metro, direttamente da un file. Il principio di funzionamento è quello additivo, ovvero l’aggiunta progressiva di materiale sotto forma di sottili layer, partendo da una polvere di metallo e fondendola grazie all’impiego di un laser da 1 kW di potenza. Sfruttando la natura modulare e scalabile dell’apparecchiatura si può arrivare a stampare componenti ancora più grandi. Queste le parole di Mohammad Ehteshami, tra i responsabili del progetto, che guarda al futuro.

Può essere impiegata anche nell’industria delle automobili, in quella dell’energia e dello spazio.

Una delle stampanti 3D progettate da General Electric, destinate all’impiego in ambito industriale

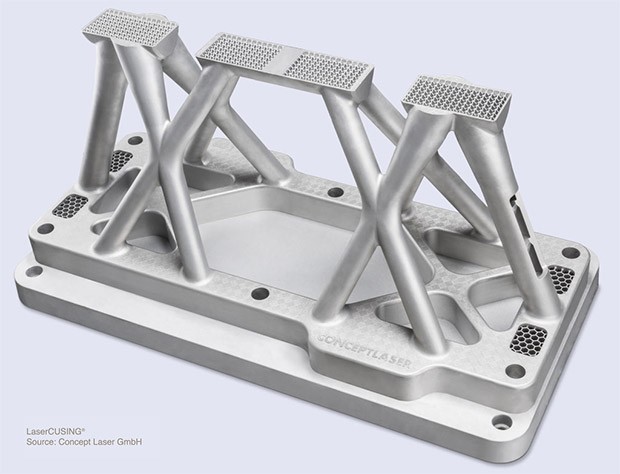

Al momento l’iniziativa si trova ancora in fase beta. Il funzionamento si basa su un sistema già visto all’opera in altre stampanti realizzate da GE, come quella in dotazione al team Aviation per la costruzione dell’Advanced Turboprop, un motore destinato ai voli commerciali formato appunto da diverse parti ottenute in 3D. Per capire quali siano in termini concreti i vantaggi derivanti dallo scegliere questo approccio anziché metodi più tradizionale è sufficiente pensare che, a livello ingegneristico, un oggetto composto da 855 parti separate così ne richiede solamente 12.

Una componente realizzata con la stampante 3D di General Electric

/https://www.webnews.it/app/uploads/2025/07/wp_drafter_1218939.jpg)

/https://www.webnews.it/app/uploads/2025/07/wp_drafter_1218651.jpg)

/https://www.webnews.it/app/uploads/2025/06/wp_drafter_1218431.jpg)

/https://www.webnews.it/app/uploads/2025/06/wp_drafter_1218427.jpg)